Estes tanques de mistura são cruciais em todas as indústrias onde é necessário misturar, emulsionar ou dissolver substâncias. Isto aplica-se ao fabrico de medicamentos, alimentos e bebidas, estações de tratamento de água, etc. Neste artigo, iremos abordar a construção e o funcionamento das cisternas de mistura, os vários tipos destas cisternas, as suas caraterísticas importantes e as áreas onde são utilizadas. Mais importante ainda, iremos rever alguns procedimentos recomendados relativamente à seleção do tanque certo para qualquer requisito especializado.

O que é um tanque de mistura?

As cisternas de mistura são semelhantes a outros tipos de cisternas, exceto pelo facto de serem concebidas principalmente para misturar. Estes tanques são mais frequentemente utilizados não só no bio-processamento, mas também no fabrico de medicamentos, na produção de alimentos e até em algumas indústrias de cosméticos. A cuba de mistura correta estimularia taxas de rotação de produção mais rápidas, melhoraria a qualidade dos produtos acabados, bem como reduziria a contaminação do produto. Um mergulho profundo no conteúdo deste artigo proporcionaria uma compreensão completa do funcionamento dos tanques de mistura, incluindo a sua conceção e modo de funcionamento.

Diferentes tipos de tanques de mistura

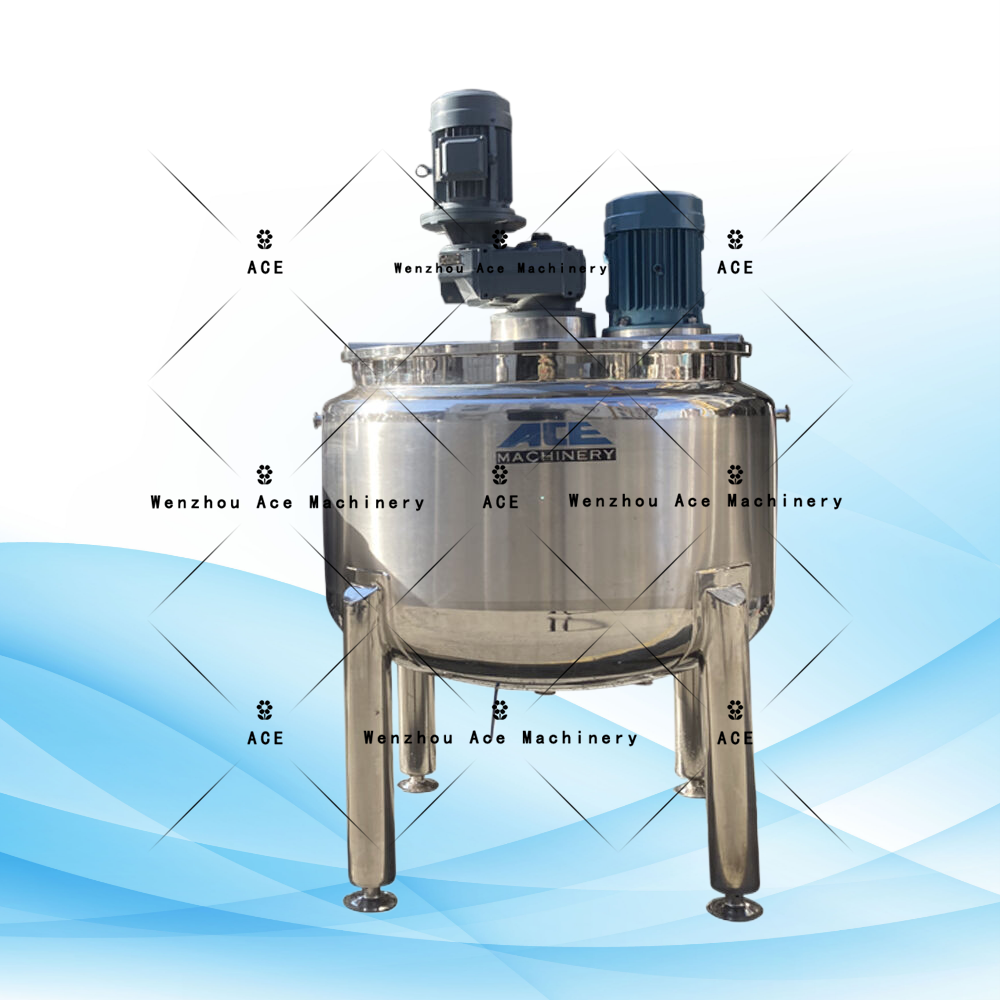

Tanques de mistura de aço inoxidável

As cubas de mistura feitas de aço inoxidável são as melhores para as indústrias com elevados requisitos de higiene, incluindo os sectores alimentar e farmacêutico. O aço inoxidável assegura um elevado desempenho, é fácil de limpar, não enferruja e é duradouro, o que torna estas cubas seguras durante muito tempo. São resistentes a temperaturas elevadas, pelo que também podem ser utilizados em processos que envolvam aquecimento ou arrefecimento.

Misturadores de plástico

Quando são necessários tanques de mistura para processos aquecidos ou a alta temperatura ou para conter produtos químicos corrosivos fortes, como o amoníaco, a seleção de tanques de mistura de plástico é uma boa decisão graças ao baixo custo dos materiais. Fabricadas em polietileno ou polipropileno, estas cubas são baratas e leves, com baixa corrosão química, mas adequadas apenas para processos pouco aquecidos.

Tanques de mistura com revestimento de vidro

É prática comum nas misturas de materiais sensíveis e reactivos a utilização de cubas de mistura revestidas a vidro, uma vez que o vidro é inerte e não contamina essas misturas. As indústrias farmacêutica e química utilizam cubas de mistura com revestimento de vidro devido à sua excelente capacidade de manter um ambiente limpo e de evitar reacções com metais. Para substituir uma simples cuba de aço, são bastante dispendiosas, mas as suas vantagens em termos de cisternas de vidro sem corrosão são inquestionáveis.

Tanques de mistura encamisados

As cubas de mistura encamisadas possuem uma camada adicional que facilita o controlo da temperatura, tornando possível aquecer ou arrefecer os ingredientes durante o processo de mistura. Esta caraterística pode ser encontrada numa série de indústrias que dependem de uma temperatura precisa durante as reacções químicas, como a agricultura, a alimentação e os cosméticos. Ao bombear fluidos para o interior da camisa que cobre o tanque, estes tanques de mistura permitem uma mistura uniforme de espessura durante todo o processo de mistura.

Tanques de mistura portáteis

As cisternas de mistura portáteis são úteis para as indústrias que requerem soluções de mistura temporárias ou em movimento. Na maioria das vezes, são montadas sobre rodas e são ideais para pequenas operações de mistura, testes que requerem várias cisternas em diferentes posições ou processos que envolvem uma sucessão de cisternas em diferentes locais. Estas cisternas são, por exemplo, feitas de aço ou de material plástico, dependendo do objetivo da sua utilização, são fáceis de transportar e são eficazes na mistura.

Considerações importantes na escolha de um tanque de mistura

Capacidade e volume da cisterna

A capacidade e o volume do tanque de mistura são críticos e precisam de garantir que o tamanho do lote requerido pode ser realizado sem derramamento ou sem ter de lidar com ineficiência. A seleção do tipo e dimensão da cuba em termos de volume depende de aspectos como a escala de produção, a espessura ou viscosidade dos produtos e a área média de bordo livre para garantir a segurança. Regra geral, é habitual procurar as recomendações de capacidade dos fabricantes que são conhecidos por responderem aos requisitos padrão da indústria.

Tipos de materiais utilizados na conceção da cisterna

O material utilizado na construção da cuba é importante para a sua longa vida útil, para a segurança física e para a compatibilidade com todos os produtos oferecidos. As cisternas de mistura de qualidade alimentar e farmacêutica são normalmente fabricadas em aço inoxidável, uma vez que não corroem e são fáceis de limpar. Alguns produtos químicos podem ser misturados com a ajuda de depósitos de plástico, mas os compostos de alta temperatura podem não funcionar com eles. Em situações sensíveis, é utilizado um revestimento de vidro para as cisternas, que não reage a ácidos ou outros produtos quimicamente reactivos.

Variedades e formas de agitadores

Num tanque, o agitador ou o misturador é o componente que estabiliza o sistema e determina a capacidade de misturar os diferentes materiais que contém. São fornecidos vários modelos de agitadores, como os formatos de pá, hélice e turbina, com base na viscosidade e noutros requisitos de mistura. É importante selecionar o tipo correto de agitador porque assegura a eficácia da operação de mistura e reduz o tempo do processo de mistura.

Refrigeradores e aquecedores

Alguns processos, por exemplo nas indústrias alimentar e química, têm de funcionar a temperaturas específicas. Nestes casos, o controlo da temperatura, por exemplo, métodos de aquecimento e arrefecimento, é importante. Os tanques revestidos proporcionam uma precisão e um controlo consideráveis através do aquecimento ou arrefecimento do fluido e da sua circulação na camada exterior. Esta caraterística é especialmente útil nos casos em que é necessária uma determinada temperatura ao longo do processo para a qualidade do produto.

Flexibilidade e portabilidade

Para algumas aplicações nas cisternas utilizadas comercialmente, o requisito de a cuba ser portátil é uma vantagem para a facilidade de utilização e versatilidade. As cisternas portáteis estão normalmente equipadas com rodas e facilitam o transporte entre várias máquinas de mistura. Estas cisternas são mais eficientes em aplicações mais pequenas, onde é necessário um funcionamento mais móvel e flexível, ou em locais de ensaio onde as situações de mistura variam frequentemente.

Escolher o melhor tanque de mistura para as suas necessidades

Há vários aspectos a ter em consideração quando procura uma cuba de mistura, tais como os requisitos da indústria e os materiais com que vai trabalhar. Cada indústria tem normas, materiais e processos diferentes, o que, por sua vez, torna mais adequada a utilização de alguns tanques em detrimento de outros. Por exemplo, os sectores alimentar e farmacêutico exigem um elevado nível de limpeza e utilizam materiais não reactivos, pelo que tendem a utilizar cisternas de aço inoxidável ou revestidas a vidro. As indústrias química e de tratamento de água podem necessitar de algumas cisternas de plástico ou de aço inoxidável, dependendo dos produtos químicos utilizados, para evitar a ferrugem.

Se trabalhar com um fornecedor de reservatórios qualificado ou falar com engenheiros, poderá fazer a seleção certa sobre o design e o material de um reservatório específico com base nos seus requisitos. Isto, por sua vez, ajuda a otimizar o processo de produção, garantindo o cumprimento das normas de segurança e dos regulamentos da indústria específica.

Utilização de tanques de mistura em diferentes sectores

Indústria farmacêutica

No sector farmacêutico, há pouca margem para erros, pelo que a atenção aos detalhes, a limpeza e a uniformidade são fundamentais. Uma possível pequena perturbação ou contaminação pode levar à produção de um produto defeituoso, tornando-o ineficaz. A incorporação de tanques de mistura com agitadores de alta qualidade feitos de aço inoxidável ou mesmo de vidro é comum nesta indústria. A utilização generalizada destes auxiliares é feita na preparação de medicamentos e xaropes que se apresentam sob a forma líquida e requerem muita mistura.

Indústria alimentar e de bebidas

O sector alimentar e de bebidas tem muitos produtos para venda, incluindo produtos lácteos, bebidas e molhos, e muitos deles são produzidos em tanques de mistura e pasteurizados primeiro. Os contentores drenáveis e compatíveis com os alimentos são essenciais para evitar o risco de contaminação. Os processos de pasteurização e cozedura são frequentemente efectuados com a ajuda de um sistema de controlo de temperatura integrado. Devido à sua resistência e limpeza, é provável que o aço inoxidável seja comum.

Indústria química

Os reservatórios para mistura na indústria química devem ser fabricados tendo em conta as substâncias de armazenamento relativamente corrosivas ou reactivas. É essencial que os materiais também sejam compatíveis e os tanques são normalmente feitos de aço inoxidável ou revestidos a vidro e plástico. São necessários vários tipos de agitadores para gerir diferentes viscosidades e proporcionar uma mistura completa dos produtos químicos, de modo a que não reajam ou se depositem no fundo de forma desigual.

Indústria cosmética

Os tanques de mistura também são bastante utilizados na indústria cosmética para o fabrico de loções, cremes e soros, onde é necessária uma consistência e estabilidade particulares. Além disso, os controlos de temperatura e os misturadores de alto cisalhamento são comuns nestes tanques industriais para ajudar a garantir uma mistura uniforme de todos os ingredientes necessários. Os tanques mais utilizados são os de vidro e os de aço inoxidável, devido às suas propriedades de insolubilidade e resistência.

Tratamento de águas industriais

A indústria de tratamento de água incorpora a utilização de tanques de mistura durante a adição de produtos químicos e outros coagulantes para efeitos de purificação da água. Estes contentores são construídos para resistir a substâncias grandes e corrosivas. Estas aplicações requerem frequentemente reservatórios de plástico, especialmente para soluções químicas em processos de tratamento de água.

Vantagens dos tanques de mistura de alta qualidade

Aumento da eficiência e da produção

Os tanques de mistura de melhor qualidade reduzem o tempo de mistura e aumentam a uniformidade da mistura, o que melhora a eficiência e os níveis de produção. Através da aplicação de vários modelos de reservatórios, a mistura de sólidos é melhorada, o que reduz as probabilidades de atrasos na produção ou de nova mistura, melhorando assim a produtividade nos processos industriais e poupando tempo.

Custo-eficácia e solidez

A aquisição de um reservatório de mistura robusto permitirá às empresas gastar menos dinheiro, uma vez que se espera que o reservatório de mistura dure mais tempo. A maioria das cubas de mistura de marcas de alta qualidade são cubas de mistura resistentes, uma vez que possuem modelos em aço inoxidável ou revestidos a vidro, capazes de suportar uma utilização intensiva e resistir à ferrugem. Estas caraterísticas permitem que as cubas de mistura sejam duradouras e custem menos em termos de manutenção, limitando o número de vezes que tem de as mudar.

Cumprimento rigoroso e segurança

As indústrias farmacêutica, alimentar e química estão sujeitas a regras rigorosas de saneamento e segurança. A garantia de qualidade na reunião de tanques de mistura significa a conformidade com as medidas de segurança, limitando assim a contaminação, os derrames ou as reacções químicas. Em muitos casos, trata-se de reservatórios de segurança especialmente fabricados com caraterísticas adicionais, por exemplo, válvulas de alívio de pressão e agitadores à prova de explosão, etc., o que os torna mais seguros para utilizações perigosas.

Custo-eficácia a longo prazo

Uma cuba misturadora de alta qualidade pode ser dispendiosa no início, mas espera-se que as vantagens a longo prazo valham mais. Com menos manutenção, poucas reparações e tempos de paragem mínimos, a empresa começa a recuperar o seu capital à medida que a cuba cumpre o seu objetivo ao longo dos anos. Esta viabilidade faz com que os tanques de qualidade sejam os mais adequados para essas indústrias, onde as despesas não são apenas infrequentes, mas a mistura contínua é essencial.

Cuidados e manutenção de tanques de mistura

Limpeza, desinfeção e higienização

Os produtos alimentares, farmacêuticos ou cosméticos são fabricados utilizando tanques de mistura que precisam de ser limpos regularmente para evitar a contaminação. Dependendo do material do tanque e das substâncias misturadas, o processo pode envolver lavagem com água, esterilização a vapor ou limpeza com produtos químicos. Para maior comodidade e higiene, os sistemas Clean-In-Place (CIP) são normalmente instalados nos tanques para ajudar na limpeza automática.

Limpeza e manutenção de rotina

As inspecções e a manutenção de rotina incluem a observação do desgaste dos vedantes mistos, das válvulas, das superfícies externas dos tanques e a inspeção de possíveis fugas ou de equipamento de agitação que necessite de reparação. Ao analisar estes problemas menores, pode facilmente evitar tarefas de manutenção morosas e dispendiosas no futuro. As verificações de manutenção de rotina também asseguram que as cisternas estão a funcionar de forma eficiente e eficaz para garantir operações de mistura seguras e efectivas.

Manutenção do equipamento de agitação e utilização de lubrificantes

O agitador das cubas de mistura é um componente importante que sofre desgaste e, por isso, necessita de lubrificação e manutenção. Uma lubrificação adequada garante o prolongamento da vida útil do agitador, assegurando simultaneamente uma boa mistura. As boas práticas de instalação e manutenção incluem acções como a verificação do alinhamento do agitador e dos parafusos e a fixação dos mesmos sempre que necessário.

Problemas comuns com tanques de mistura e respectivas soluções

Falha do agitador

Os processos de mistura podem ser interrompidos por avarias do agitador, como solavancos, paragens ou falhas totais. Algumas das razões para este problema incluem falha mecânica, desalinhamento ou secura da peça móvel. Para resolver o problema, certifique-se de que existe lubrificante suficiente, que o alinhamento está correto e que nenhuma peça danificada está a desenvolver mais danos e precisa de ser substituída.

Fugas

As fugas podem resultar de uma pressão excessiva no reservatório ou de más vedações. É uma boa prática inspecionar as juntas de vedação dos reservatórios, bem como as juntas das válvulas de pressão, para reduzir as fugas. Se a fuga continuar a ser um problema constante, a substituição dos vedantes ou a atualização para um reservatório mais forte para conter quantidades adicionais de pressão pode ser uma solução.

Corrosão e degradação de materiais

A corrosão nas cisternas é predominante, especialmente devido aos produtos químicos que estão a ser misturados e se a cisterna não for construída corretamente, utilizando os materiais adequados para as misturas. Ao selecionar as cisternas, certifique-se de que são utilizadas cisternas de aço inoxidável ou com revestimento de vidro para as substâncias reactivas, de modo a evitar a corrosão. A limpeza e a inspeção regular das cisternas também ajudam a minimizar a degradação das cisternas e a aumentar o seu tempo de vida útil.

Tendências na tecnologia de tanques de mistura

Sistemas de mistura automatizados

Contextualmente, o equipamento de mistura tem sido automatizado à medida que a tecnologia avança. Os riscos associados ao erro humano são muito reduzidos, dado que a velocidade, o tempo e a temperatura são altamente controlados, o que é diferente da forma como se misturam os produtos químicos manualmente. Além disso, também se utilizam dados em tempo real para garantir que os sistemas automatizados fazem o que devem fazer num determinado momento. A automatização dos sistemas é de enorme relevância nas indústrias farmacêutica e alimentar, onde todos os pormenores contam.

Monitorização inteligente do depósito

A IoT também levou à invenção de soluções inteligentes de monitorização de tanques que permitem aos utilizadores acompanhar a temperatura, a pressão e os níveis de mistura em tempo real. Aqueles que operam os tanques de mistura não precisam de estar sempre a verificar, uma vez que os sensores que transmitem o feedback aos operadores, capazes de ajustar remotamente as definições, estão instalados dentro do tanque. Para além de melhorar a eficiência durante as operações, este sistema evita perigos para o anfitrião, uma vez que informa os utilizadores de problemas que não podem resolver sem assistência.

Ciência dos materiais melhorada

Devido aos avanços na ciência dos materiais, os tanques de mistura são feitos de materiais mais fortes e mais resistentes quimicamente do que os seus antecessores. A vida útil das cisternas pode ser aumentada e os custos de manutenção reduzidos, uma vez que estes novos materiais podem suportar condições difíceis, como níveis elevados de calor, quantidades imensas de pressão e substâncias reactivas. Uma nova abordagem que oferece maior resistência à corrosão e lida com uma gama mais ampla de materiais é a dos materiais plásticos avançados e revestidos a vidro.

Dicas para alcançar uma maior eficiência de mistura nas indústrias

Seleção do agitador adequado

Considerado um dos componentes de conceção de qualquer tanque de mistura, o agitador de mistura deve ser selecionado em função da viscosidade e da quantidade de material e da consistência a obter. Os líquidos de baixa viscosidade são melhor misturados com agitadores de pás, enquanto os materiais mais espessos requerem agitadores de turbina e de âncora.

Respeite as velocidades de mistura desejadas

A velocidade a que a mistura é efectuada também pode afetar a uniformidade e a qualidade do produto final. Para os casos que necessitam de uma mistura em profundidade, as velocidades baixas são ideais para evitar o cisalhamento excessivo, enquanto as velocidades altas garantem uma mistura adequada dos seus constituintes que são substâncias densas ou viscosas. O controlo da velocidade pode garantir que a mistura é uniforme, preservando a estrutura delicada do produto.

A temperatura e o tempo de mistura devem ser monitorizados

Um produto alimentar, materiais farmacêuticos como os superabsorventes são alguns dos produtos sensíveis à temperatura, o que torna o controlo da temperatura muito importante. Evite a formação de pele: Melhore o controlo térmico utilizando um tanque com um sistema de aquecimento/arrefecimento encamisado ou colocando sensores para medir a temperatura durante o aquecimento ou a agitação. Por outro lado, tempos de agitação longos podem tornar o material mais espesso e não processável, pelo que deve ser definido um período de tempo adequado para agitar e garantir que o material não excede a temperatura prescrita.

Informações comuns sobre tanques de mistura

Qual é o melhor material para o tanque de mistura?

O melhor material para um depósito de mistura depende das substâncias que vai processar. Para produtos alimentares e farmacêuticos, o aço inoxidável é uma boa escolha devido à sua versatilidade e durabilidade. As cubas com revestimento de vidro são adequadas para materiais muito ácidos ou reactivos, enquanto as cubas de plástico são adequadas para alguns produtos químicos a baixo custo.

Como é que sei qual o tamanho do depósito misturador de que necessito?

O volume do lote, a viscosidade dos materiais e o espaço necessário para evitar que o recipiente transborde determinam o tamanho do tanque de mistura. Deve consultar um engenheiro ou um fornecedor de reservatórios sobre o assunto, uma vez que estes podem facilitar o processo de estimativa da dimensão adequada do reservatório para a linha de produção.

Qual é o tempo de vida médio de um tanque misturador?

O tempo de vida do reservatório depende do seu material e da quantidade de manutenção efectuada, bem como da utilização. Se a manutenção for correta, pode esperar que os reservatórios de aço inoxidável ou de vidro durem pelo menos 10 a 20 anos. Os reservatórios de plástico inteiros podem parecer um bom investimento, mas podem não durar tanto tempo como os de aço ou de vidro, uma vez que podem ser susceptíveis de deterioração potencial ou de danos químicos.

Com que frequência deve ser efectuada a manutenção dos tanques misturadores?

Os calendários de manutenção podem depender da indústria em causa e dos materiais utilizados. Se uma determinada indústria trabalha no sector alimentar e farmacêutico, neste caso a limpeza é feita sempre após a utilização, enquanto que para algumas outras indústrias pode ser realizada mensalmente ou trimestralmente e incluir também inspecções, lubrificação e limpeza.

Os tanques de mistura podem trabalhar com muitas misturas diferentes?

Sim, mas é necessário ter em conta o material do depósito e também os materiais de limpeza do depósito. Por exemplo, um depósito de aço inoxidável pode conter uma variedade de substâncias, mas tem de ser limpo entre utilizações para evitar a contaminação. Além disso, há algumas indústrias que utilizam tanques de mistura com substâncias específicas para segurança e pureza.

Conclusão

Os tanques de mistura são utilizados em muitas indústrias, incluindo a produção de produtos farmacêuticos e alimentares, indústrias químicas, bem como no tratamento de água. O tipo correto de cuba, uma boa escolha de materiais e uma manutenção bem feita permitem às empresas maximizar os seus processos de mistura em termos de tempo, segurança e custos a longo prazo. Ter o tanque de mistura certo aumenta as opções oferecidas pelo mercado e alarga o âmbito de aplicação, uma vez que proporciona melhores métodos de produção aos utilizadores finais. Quer se trate de uma menor fragilidade, de uma temperatura mais estável ou de uma maior automatização, a partir dos tipos de tanques de mistura tem a opção que pode otimizar a eficiência da produção e o nível do produto resultante.