Ces cuves de mélange sont essentielles dans toutes les industries où il est nécessaire de mélanger, d'émulsionner ou de dissoudre des substances. C'est le cas de la fabrication de médicaments, des aliments et des boissons, des usines de traitement des eaux, etc. Dans cet article, nous aborderons la construction et le fonctionnement des cuves de mélange, les différents types de cuves, leurs caractéristiques importantes et les domaines dans lesquels elles sont utilisées. Plus important encore, nous passerons en revue certaines procédures recommandées pour sélectionner la cuve la mieux adaptée à un besoin spécialisé donné.

Qu'est-ce qu'un réservoir de mélange ?

Les cuves de mélange sont similaires aux autres types de cuves, sauf qu'elles sont conçues principalement pour le mélange. Ces cuves sont le plus souvent utilisées non seulement dans le domaine du traitement biologique, mais aussi dans la fabrication de médicaments, la production alimentaire et même dans certaines industries cosmétiques. La bonne cuve de mélange permet d'accélérer les cadences de production, d'améliorer la qualité des produits finis et de réduire la contamination du produit. Un examen approfondi du contenu de cet article vous permettra de comprendre le fonctionnement des cuves de mélange, y compris leur conception et leur mode de fonctionnement.

Différents types de cuves de mélange

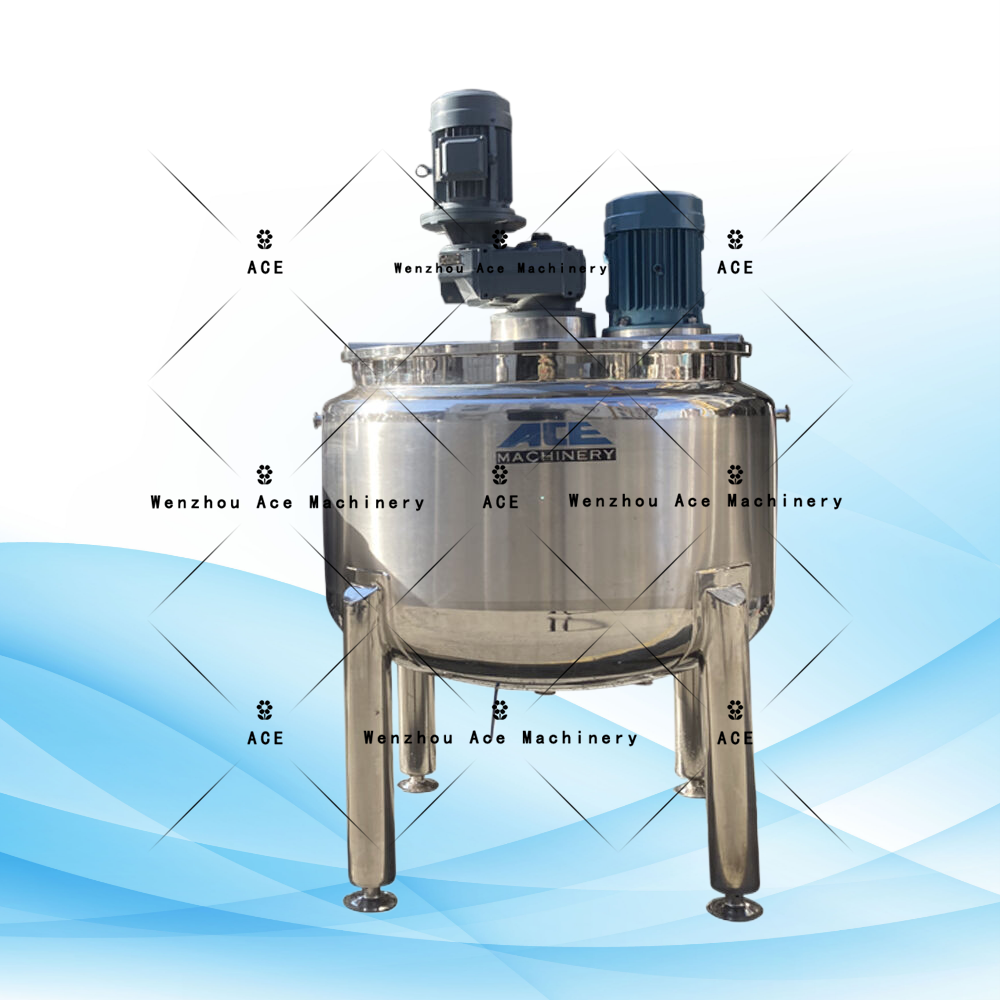

Réservoirs de mélange en acier inoxydable

Les cuves de mélange en acier inoxydable sont les meilleures pour les industries ayant des exigences élevées en matière d'hygiène, notamment les secteurs alimentaire et pharmaceutique. L'acier inoxydable garantit des performances élevées, un nettoyage facile, ne rouille pas et est durable, ce qui rend ces cuves sûres pendant longtemps. Ils sont résistants aux températures élevées et peuvent donc être utilisés dans des processus de chauffage ou de refroidissement.

Mélangeurs en plastique

Lorsque des cuves de mélange sont nécessaires pour des processus chauffés ou à haute température ou pour contenir des produits chimiques fortement corrosifs tels que l'ammoniac, le choix de cuves de mélange en plastique est une bonne décision en raison du faible coût des matériaux. Fabriquées en polyéthylène ou en polypropylène, ces cuves sont à la fois bon marché et légères et présentent une faible corrosion chimique, mais elles ne conviennent qu'aux procédés à basse température.

Réservoirs de mélange revêtus de verre

Dans les mélanges de matières sensibles et réactives, il est courant d'utiliser des cuves de mélange revêtues de verre, car le verre est en soi inerte et ne contamine pas ces mélanges. Les industries pharmaceutiques et chimiques utilisent des cuves de mélange revêtues de verre en raison de leur excellente capacité à maintenir un environnement propre et à empêcher toute réaction avec les métaux. Pour remplacer une simple cuve en acier, elles sont assez chères, mais leurs avantages en tant que cuves en verre exemptes de corrosion sont incontestables.

Réservoirs de mélange à double enveloppe

Les cuves de mélange à double enveloppe sont dotées d'une couche supplémentaire qui facilite le contrôle de la température, ce qui permet de chauffer ou de refroidir les ingrédients pendant le processus de mélange. Cette caractéristique se retrouve dans une série d'industries qui dépendent d'une température précise pendant les réactions chimiques, comme l'agriculture, l'alimentation et les cosmétiques. En pompant des fluides à l'intérieur de l'enveloppe qui recouvre la cuve, ces cuves de mélange permettent d'obtenir un mélange d'épaisseur uniforme tout au long du processus de mélange.

Réservoirs de mélange portables

Les cuves de mélange portables sont très utiles pour les industries qui ont besoin de solutions de mélange mobiles ou temporaires. La plupart du temps, elles sont montées sur roues et sont idéales pour les petites opérations de mélange, les essais nécessitant plusieurs cuves dans différentes positions ou les processus impliquant une succession de cuves à différents endroits. Ces cuves sont par exemple fabriquées en acier ou en plastique en fonction de leur utilisation, elles sont faciles à transporter et sont efficaces pour le mélange.

Considérations importantes lors du choix d'une cuve de mélange

Capacité et volume du réservoir

La capacité et le volume de la cuve de mélange sont essentiels et doivent garantir que la taille de lot requise peut être réalisée sans débordement ni inefficacité. Le choix du type et de la taille de la cuve en ce qui concerne le volume dépend d'aspects tels que l'échelle de production, l'épaisseur ou la viscosité des produits et la zone de franc-bord moyenne afin de garantir la sécurité. En règle générale, il est d'usage de demander les recommandations de capacité aux fabricants qui sont connus pour répondre aux exigences standard de l'industrie.

Types de matériaux utilisés pour la conception du réservoir

Le matériau utilisé pour la construction de la cuve est important pour la durée de vie des cuves, pour la sécurité physique et pour la compatibilité avec toutes les offres. Les cuves de mélange de qualité alimentaire et pharmaceutique sont généralement fabriquées en acier inoxydable, car ce matériau ne se corrode pas et est facile à nettoyer. Certains produits chimiques peuvent être mélangés à l'aide de cuves en plastique, mais les composés à haute température risquent de ne pas fonctionner avec elles. Dans les situations délicates, on utilise des cuves revêtues de verre, qui ne réagissent pas aux acides ou à d'autres produits chimiquement réactifs.

Variétés et formes d'agitateurs

Dans un réservoir, l'agitateur ou le mélangeur est le composant qui stabilise le système et détermine la qualité du mélange des différents matériaux qu'il contient. Différents types d'agitateurs, tels que les palettes, les hélices et les turbines, sont proposés en fonction de la viscosité et d'autres exigences en matière de mélange. Il est important de sélectionner le bon type d'agitateur car il garantit l'efficacité de l'opération de mélange et réduit la durée du processus de mélange.

Refroidisseurs et réchauffeurs

Certains processus, par exemple dans les industries alimentaire et chimique, doivent fonctionner à des températures spécifiques. Dans ces cas, le contrôle de la température, par exemple par des méthodes de chauffage et de refroidissement, est important. Les réservoirs à double enveloppe offrent une précision et un contrôle considérables en chauffant ou en refroidissant le fluide et en le faisant circuler sur la couche extérieure. Cette caractéristique est particulièrement utile dans les cas où une certaine température est requise tout au long du processus pour assurer la qualité du produit.

Flexibilité et portabilité

Pour certaines applications des cuves utilisées dans le commerce, l'exigence de portabilité de la cuve est un atout pour la facilité d'utilisation et la polyvalence. Les cuves portables sont généralement équipées de roues et facilitent le transport entre les différentes machines de mélange. Ces cuves sont plus efficaces dans les petites applications où il est nécessaire d'avoir une opération plus mobile et plus flexible ou sur les sites d'essai où les situations de mélange varient souvent.

Choisir le meilleur réservoir de mélange pour vos besoins

Plusieurs éléments doivent être pris en considération lors de la recherche d'une cuve de mélange, tels que les exigences de l'industrie et les matériaux à utiliser. Chaque industrie a des normes, des matériaux et des processus différents, ce qui rend l'utilisation de certaines cuves plus appropriée que d'autres. Par exemple, les secteurs alimentaire et pharmaceutique exigent un niveau élevé de propreté et utilisent des matériaux non réactifs, d'où l'utilisation de cuves en acier inoxydable ou à revêtement de verre. Les industries chimiques et de traitement de l'eau peuvent avoir besoin de cuves en plastique ou en acier inoxydable, en fonction des produits chimiques utilisés, afin d'éviter la rouille.

Si vous travaillez avec un fournisseur de réservoirs qualifié ou si vous vous adressez à des ingénieurs, vous serez en mesure de faire le bon choix concernant la conception et le matériau d'un réservoir spécifique en fonction de vos besoins. Vous pourrez ainsi rationaliser le processus de production et vous assurer que les normes de sécurité et les réglementations en vigueur dans votre secteur d'activité sont respectées.

Utilisation des cuves de mélange dans différents secteurs

Industrie pharmaceutique

Le secteur pharmaceutique ne laisse guère de place à l'erreur, d'où l'importance du souci du détail, de la propreté et de l'uniformité. La moindre perturbation ou contamination peut conduire à la production d'un produit défectueux et donc inefficace. L'incorporation de cuves de mélange dotées d'agitateurs haut de gamme en acier inoxydable ou même en verre est courante dans cette industrie. Ces dispositifs sont largement utilisés dans la préparation des médicaments et des sirops, qui se présentent sous forme liquide et nécessitent de nombreux mélanges.

Industrie alimentaire et des boissons

Le secteur de l'alimentation et des boissons propose un grand nombre de produits à la vente, notamment des produits laitiers, des boissons et des sauces, et beaucoup d'entre eux sont produits dans des cuves de mélange et pasteurisés en premier lieu. Les bacs vidangeables et conformes aux normes alimentaires sont essentiels pour éviter les risques de contamination. Les processus de pasteurisation et de cuisson sont souvent effectués à l'aide d'un système intégré de contrôle de la température. En raison de sa résistance et de sa propreté, l'acier inoxydable est souvent utilisé.

Industrie chimique

Les cuves de mélange dans l'industrie chimique doivent être fabriquées en tenant compte des substances de stockage relativement corrosives ou réactives. Il est essentiel que les matériaux soient également compatibles et les cuves sont généralement fabriquées en acier inoxydable ou revêtues de verre et de plastique. Différents types d'agitateurs sont nécessaires pour gérer les différentes viscosités et assurer un mélange complet des produits chimiques afin qu'ils ne réagissent pas ou ne se déposent pas au fond de manière irrégulière.

Industrie cosmétique

Les cuves de mélange sont également très utilisées dans l'industrie cosmétique pour la fabrication de lotions, de crèmes et de sérums, qui nécessitent une consistance et une stabilité particulières. En outre, ces cuves industrielles sont souvent équipées de dispositifs de contrôle de la température et de mélangeurs à haut cisaillement afin de garantir un mélange homogène de tous les ingrédients nécessaires. Les cuves les plus fréquemment utilisées sont les cuves en verre et en acier inoxydable, en raison de leur insolubilité et de leur solidité.

Traitement des eaux industrielles

L'industrie du traitement de l'eau utilise des cuves de mélange pour ajouter des produits chimiques et d'autres coagulants en vue de la purification de l'eau. Ces conteneurs sont construits pour résister à des substances corrosives et de grande taille. Ces applications nécessitent souvent des cuves en plastique, en particulier pour les solutions chimiques dans les processus de traitement de l'eau.

Avantages des cuves de mélange de haute qualité

Efficacité et rendement accrus

Les cuves de mélange de meilleure qualité réduisent le temps de mélange et améliorent l'uniformité du mélange, ce qui accroît l'efficacité et les niveaux de production. Grâce à l'application de plusieurs conceptions de cuves, le mélange des solides est amélioré, ce qui réduit les risques de retard dans la production ou de remélange, améliorant ainsi la productivité des processus industriels et permettant de gagner du temps.

Rapport coût-efficacité et solidité

L'achat d'une cuve de mélange solide permet aux entreprises de dépenser moins d'argent, car la cuve de mélange est censée durer plus longtemps. La plupart des cuves de mélange provenant de marques de haute qualité sont des cuves de mélange robustes, car elles sont en acier inoxydable ou revêtues de verre, capables de supporter une utilisation intensive et de résister à la rouille. Ces caractéristiques permettent aux cuves de mélange de durer longtemps et de coûter moins cher en termes d'entretien, tout en limitant le nombre de fois où il faut les changer.

Respect rigoureux de la conformité et de la sécurité

Les industries pharmaceutique, alimentaire et chimique sont soumises à des règles strictes en matière d'hygiène et de sécurité. L'assurance de la qualité des cuves de mélange est synonyme de conformité aux mesures de sécurité, ce qui permet de limiter la contamination, les déversements ou les réactions chimiques. Dans de nombreux cas, il s'agit de cuves de sécurité spécialement conçues avec des caractéristiques supplémentaires telles que des soupapes de surpression et des agitateurs antidéflagrants, qui les rendent plus sûres pour les utilisations dangereuses.

Rentabilité à long terme

Une cuve de mélange de haute qualité peut être coûteuse au début, mais les avantages à long terme devraient être plus importants. En effet, avec moins d'entretien, peu de réparations et des temps d'arrêt minimes, l'entreprise commence à récupérer son capital au fur et à mesure que la cuve remplit sa fonction au fil des ans. Cette viabilité fait que les cuves de qualité sont les mieux adaptées à ces industries où les dépenses ne sont pas seulement peu fréquentes, mais où un mélange continu est essentiel.

Entretien et maintenance des cuves de mélange

Nettoyage, désinfection et assainissement

Les produits alimentaires, pharmaceutiques ou cosmétiques sont fabriqués à l'aide de cuves de mélange qui doivent être nettoyées régulièrement pour éviter toute contamination. En fonction du matériau de la cuve et des substances mélangées, le processus peut impliquer un rinçage à l'eau, une stérilisation à la vapeur ou un nettoyage à l'aide de produits chimiques. Pour des raisons de commodité et d'hygiène, des systèmes de nettoyage en place (CIP) sont couramment installés sur les cuves pour faciliter le nettoyage automatique.

Nettoyage et entretien courant

Les inspections et l'entretien de routine comprennent l'observation de l'usure des joints mixtes, des vannes, des surfaces externes des réservoirs et l'inspection des fuites éventuelles, ou de l'équipement d'agitation qui nécessite des réparations. En examinant ces problèmes mineurs, on peut facilement éviter des tâches d'entretien longues et coûteuses à l'avenir. Les contrôles d'entretien de routine permettent également de s'assurer que les cuves fonctionnent de manière efficace et efficiente pour garantir la sécurité et l'efficacité des opérations de mélange.

Entretien de l'équipement d'agitation et utilisation de lubrifiants

L'agitateur des cuves de mélange est un composant important qui subit l'usure et a donc besoin d'être lubrifié et entretenu. Une lubrification adéquate permet de prolonger la durée de vie de l'agitateur tout en assurant un bon mélange. Les bonnes pratiques d'installation et d'entretien comprennent des actions telles que la vérification de l'alignement de l'agitateur et des boulons et leur fixation si nécessaire.

Problèmes courants liés aux cuves de mélange et leurs solutions

Défaillance de l'agitateur

Les processus de mélange peuvent être interrompus par des défaillances de l'agitateur telles que des secousses, un décrochage ou une panne complète. Ce problème peut être dû à une défaillance mécanique, à un mauvais alignement ou à l'assèchement de la pièce mobile. Pour résoudre le problème, assurez-vous qu'il y a suffisamment de lubrifiant, que l'alignement est correct et qu'aucune pièce endommagée n'est en train de s'abîmer et doit être remplacée.

Fuites

Les fuites peuvent être dues à une pression excessive sur le réservoir ou à de mauvais joints. Il est conseillé d'inspecter les joints d'étanchéité des réservoirs ainsi que les joints des soupapes de pression afin de réduire les fuites. Si la fuite reste un problème constant, le remplacement des joints ou l'achat d'un réservoir plus solide pour contenir des quantités supplémentaires de pression peut être une solution.

Corrosion et dégradation des matériaux

La corrosion des cuves est fréquente, notamment en raison des produits chimiques mélangés et si la cuve n'est pas construite correctement en utilisant les matériaux adaptés aux mélanges. Lors de la sélection des cuves, veillez à utiliser des cuves en acier inoxydable ou en verre pour les substances réactives afin d'éviter la corrosion. Le nettoyage et l'inspection réguliers des cuves permettent également de minimiser la dégradation des cuves et d'augmenter leur durée de vie utile.

Tendances de la technologie des cuves de mélange

Systèmes de mélange automatisés

Les équipements de mélange ont été automatisés au fur et à mesure des progrès technologiques. Les risques associés à l'erreur humaine sont très faibles étant donné que la vitesse, le temps et la température sont hautement contrôlés, ce qui n'est pas le cas d'un mélange manuel de produits chimiques. De plus, l'utilisation de données en temps réel permet de s'assurer que les systèmes automatisés font ce qu'ils sont censés faire à un moment donné. L'automatisation des systèmes est extrêmement importante dans les industries pharmaceutiques et alimentaires, où chaque détail compte.

Surveillance intelligente des réservoirs

L'IdO a également conduit à l'invention de solutions de surveillance des cuves intelligentes qui permettent aux utilisateurs de suivre la température, la pression et les niveaux de mélange en temps réel. Les opérateurs des cuves de mélange n'ont pas besoin de s'informer en permanence, car des capteurs sont installés dans la cuve et transmettent les informations aux opérateurs, qui peuvent ajuster les paramètres à distance. En plus d'améliorer l'efficacité des opérations, ce système prévient les dangers pour l'hôte en informant les utilisateurs des problèmes qu'ils ne peuvent pas résoudre sans assistance.

Amélioration de la science des matériaux

Grâce aux progrès de la science des matériaux, les cuves de mélange sont fabriquées dans des matériaux plus solides et plus résistants aux produits chimiques que leurs prédécesseurs. La durée de vie des cuves peut être augmentée et les coûts d'entretien réduits, car ces nouveaux matériaux peuvent supporter des conditions difficiles telles que des niveaux élevés de chaleur, d'immenses quantités de pression et des substances réactives. Le revêtement en verre et les matériaux plastiques avancés constituent une nouvelle approche qui offre une plus grande résistance à la corrosion et permet de traiter une gamme plus large de matériaux.

Conseils pour améliorer l'efficacité du mélange dans les industries

Sélection de l'agitateur approprié

Considéré comme l'un des éléments de la conception de toute cuve de mélange, l'agitateur doit être choisi en fonction de la viscosité et de la quantité de produit, ainsi que de la consistance à obtenir. Les liquides de faible viscosité sont mieux mélangés à l'aide d'agitateurs à palettes, tandis que les matériaux plus épais nécessitent des agitateurs à turbine et à ancre.

Respecter les vitesses de mélange souhaitées

La vitesse à laquelle le mélange est effectué peut également affecter l'uniformité et la qualité du produit final. Pour les cas nécessitant un mélange en profondeur, les vitesses faibles sont idéales pour éviter un cisaillement excessif, tandis que les vitesses élevées garantissent un mélange adéquat des constituants qui sont des substances denses ou visqueuses. Le contrôle de la vitesse peut garantir l'uniformité du mélange tout en préservant la structure délicate du produit.

La température et la durée du mélange doivent être contrôlées

Les produits alimentaires, les matériaux pharmaceutiques tels que les superabsorbants sont quelques-uns des produits sensibles à la température, ce qui rend le contrôle de la température très important. Évitez la formation de peau : Améliorez le contrôle thermique en utilisant une cuve dotée d'un système de chauffage/refroidissement à double enveloppe ou en installant des capteurs pour mesurer la température pendant le chauffage ou l'agitation. Les longues durées d'agitation, quant à elles, peuvent rendre le matériau plus épais et impossible à traiter. Il convient donc de prévoir une durée adéquate pour l'agitation et de veiller à ce que le matériau ne dépasse pas la température prescrite.

Informations courantes concernant les cuves de mélange

Quel est le meilleur matériau pour les cuves de mélange ?

Le matériau le plus approprié pour une cuve de mélange dépend des substances qu'elle doit traiter. Pour les produits alimentaires et pharmaceutiques, l'acier inoxydable est un bon choix en raison de sa polyvalence et de sa durabilité. Les cuves revêtues de verre conviennent aux substances très acides ou réactives, tandis que les cuves en plastique conviennent à certains produits chimiques à faible coût.

Comment savoir de quelle taille de cuve de mélange j'ai besoin ?

Le volume du lot, la viscosité des matériaux et l'espace nécessaire pour éviter que le conteneur ne déborde déterminent la taille de la cuve de mélange. Il convient de consulter un ingénieur ou un fournisseur de cuves à ce sujet, car ils peuvent faciliter le processus d'estimation de la taille appropriée de la cuve pour la ligne de production.

Quelle est la durée de vie moyenne d'une cuve de mélange ?

La durée de vie d'un réservoir dépend de son matériau, de l'importance de l'entretien et de l'utilisation. Les cuves en acier inoxydable ou revêtues de verre devraient survivre pendant au moins 10 à 20 ans si elles sont bien entretenues. Les cuves entières en plastique peuvent sembler un bon investissement, mais elles risquent de ne pas durer aussi longtemps que l'acier ou le verre, car elles sont susceptibles de se détériorer ou d'être endommagées par des produits chimiques.

À quelle fréquence les cuves de mélange doivent-elles être entretenues ?

Les calendriers de maintenance peuvent dépendre de l'industrie et des matériaux utilisés. Si une industrie particulière travaille dans le secteur alimentaire et pharmaceutique, dans ce cas, le nettoyage est effectué après chaque utilisation, tandis que pour d'autres industries, il peut être effectué sur une base mensuelle ou trimestrielle et inclure également des inspections, des lubrifications et des nettoyages.

Les cuves de mélange sont-elles autorisées à travailler avec de nombreux mélanges différents ?

Oui, mais il faut tenir compte du matériau du réservoir et des produits de nettoyage. Par exemple, une cuve en acier inoxydable peut contenir diverses substances, mais elle doit être nettoyée entre chaque utilisation pour éviter toute contamination. En outre, certaines industries utilisent des cuves de mélange contenant des substances spécifiques pour des raisons de sécurité et de pureté.

Conclusion

Les cuves de mélange sont utilisées dans de nombreuses industries, notamment la production de produits pharmaceutiques et alimentaires, les industries chimiques et le traitement de l'eau. Le bon type de cuve, un choix judicieux des matériaux et un entretien adéquat permettent aux entreprises de maximiser leurs processus de mélange en termes de temps, de sécurité et de coût sur le long terme. Une cuve de mélange appropriée augmente les options offertes par le marché tout en élargissant le champ d'application, car elle offre de meilleures méthodes de production aux utilisateurs finaux. Qu'il s'agisse d'une moindre fragilité, d'une température plus stable ou d'une plus grande automatisation, les types de cuves de mélange vous offrent la possibilité d'optimiser l'efficacité de la production et le niveau du produit résultant.