Estos tanques de mezcla son cruciales en todas las industrias en las que se requiere mezclar, emulsionar o disolver sustancias. Esto se aplica a la fabricación de medicamentos, alimentos y bebidas, plantas de tratamiento de aguas, etc. En este artículo hablaremos de la construcción y el funcionamiento de los tanques de mezcla, los distintos tipos de estos tanques, sus características importantes y los ámbitos en los que se utilizan. Y lo que es más importante, repasaremos algunos procedimientos recomendados en relación con la selección del tanque adecuado para cualquier requisito especializado.

¿Qué es un tanque de mezcla?

Los tanques de mezcla son similares a otros tipos de tanques, salvo que están diseñados principalmente para mezclar. Estos tanques se utilizan con mayor frecuencia no sólo en el bioprocesamiento, sino también en la fabricación de medicamentos, la producción de alimentos e incluso en algunas industrias cosméticas. El tanque de mezcla adecuado estimularía unos índices de rotación de la producción más rápidos, mejoraría la calidad de los productos acabados y reduciría la contaminación del producto. Una inmersión profunda a través del contenido de este artículo proporcionaría una comprensión completa del funcionamiento de los tanques de mezcla, incluyendo su diseño y modus operandi.

Diferentes tipos de cubas de mezcla

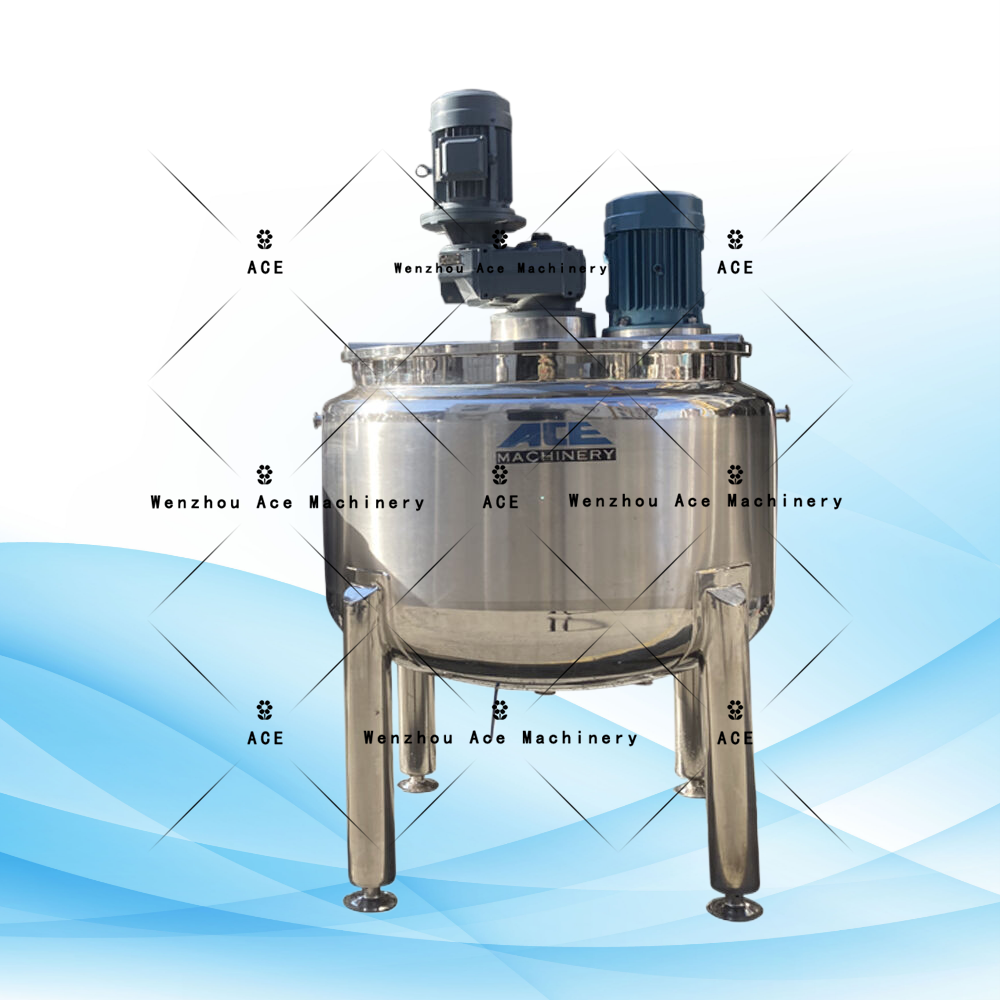

Tanques de mezcla de acero inoxidable

Los tanques de mezcla fabricados en acero inoxidable son los mejores para las industrias con altos requisitos de higiene, incluidos los sectores alimentario y farmacéutico. El acero inoxidable garantiza un alto rendimiento, una limpieza fácil, no se oxida y es duradero, lo que hace que estos depósitos sean seguros durante mucho tiempo. Son resistentes a las altas temperaturas, por lo que también pueden utilizarse en procesos que impliquen calentamiento o enfriamiento.

Mezcladoras de plástico

Cuando se necesitan tanques de mezcla para procesos calentados o a alta temperatura o para contener productos químicos fuertemente corrosivos como el amoníaco, elegir tanques de mezcla de plástico es una buena decisión gracias al bajo coste de los materiales. Fabricados en polietileno o polipropileno, estos tanques son baratos y ligeros y presentan una baja corrosión química, pero sólo son adecuados para procesos con poca calefacción.

Tanques de mezcla revestidos de vidrio

Es práctica común en las mezclas de materiales sensibles y reactivos utilizar tanques de mezcla revestidos de vidrio, ya que el vidrio es en sí mismo inerte y no contamina dichas mezclas. Las industrias farmacéutica y química utilizan tanques de mezcla revestidos de vidrio por su excelente capacidad para mantener un entorno limpio y evitar la reacción con metales. Para sustituir a un simple tanque de acero son bastante caros, pero sus ventajas al proporcionar tanques de vidrio libres de corrosión son incuestionables.

Tanques de mezcla encamisados

Los tanques de mezcla encamisados incorporan una capa adicional que facilita el control de la temperatura y permite calentar o enfriar los ingredientes durante el proceso de mezcla. Esta característica puede encontrarse en una serie de industrias que dependen de una temperatura precisa durante las reacciones químicas, como la agricultura, la alimentación y la cosmética. Mediante el bombeo de fluidos en el interior de la camisa que recubre la cuba, estas cubas de mezcla permiten obtener una mezcla homogénea de espesor durante todo el proceso de mezcla.

Tanques mezcladores portátiles

Los tanques de mezcla portátiles resultan muy útiles para las industrias que requieren soluciones de mezcla en movimiento o temporales. La mayoría de las veces van montados sobre ruedas y son ideales para pequeñas operaciones de mezcla, pruebas de funcionamiento que requieran varios tanques en distintas posiciones o procesos que impliquen una sucesión de tanques en distintos lugares. Estos tanques están fabricados, por ejemplo, en acero o en material plástico en función de la finalidad de uso, son fáciles de transportar y resultan eficaces para la mezcla.

Consideraciones importantes al elegir un tanque de mezcla

Capacidad y volumen del depósito

La capacidad y el volumen de la cuba de mezcla son fundamentales y deben garantizar que se pueda realizar el tamaño de lote requerido sin que se produzcan derrames o haya que lidiar con la ineficacia. La selección del tipo y el tamaño de la cuba en cuanto al volumen depende de aspectos como la escala de producción, el grosor o la viscosidad de la mercancía y la superficie media de francobordo para garantizar la seguridad. Por regla general, es habitual buscar las recomendaciones de capacidad de los fabricantes que se sabe que cumplen los requisitos estándar de la industria.

Tipos de materiales utilizados para diseñar el depósito

El material utilizado en la construcción del tanque es de importancia para la larga vida de los tanques, para la seguridad física, y para cada compatibilidad ofrecida. Los tanques de mezcla de grado alimentario y farmacéutico suelen ser de acero inoxidable, ya que no se corroe y es fácil de limpiar. Algunos productos químicos pueden mezclarse con la ayuda de tanques de plástico, sin embargo los compuestos de alta temperatura pueden no funcionar con ellos. En situaciones delicadas, se utilizan cubas revestidas de vidrio, que no son reactivas al ácido ni a otros productos químicamente reactivos.

Variedades y formas de agitadores

En un tanque, el agitador o el mezclador es el componente que estabiliza el sistema y dicta lo bien que puede mezclar los distintos materiales que contiene. Existen varios diseños de agitadores, como los de pala, hélice y turbina, en función de la viscosidad y otros requisitos de mezcla. Es importante seleccionar el tipo correcto de agitador porque garantiza la eficacia de la operación de mezcla y reduce el tiempo del proceso de mezclado.

Refrigeradores y calentadores

Algunos procesos, por ejemplo en las industrias alimentaria y química, deben funcionar a temperaturas específicas. En estos casos, el control de la temperatura, por ejemplo mediante métodos de calentamiento y enfriamiento, es importante. Los tanques encamisados proporcionan una precisión y un control considerables al calentar o enfriar el fluido y hacerlo circular por la capa exterior. Esta característica es especialmente útil en los casos en los que se requiere una temperatura determinada durante todo el proceso para la calidad del producto.

Flexibilidad y portabilidad

Para algunas aplicaciones en las cisternas de uso comercial, el requisito de que la cisterna sea portátil es una ventaja para la facilidad de uso y la versatilidad. Los tanques portátiles suelen estar equipados con ruedas y facilitan el transporte entre varias máquinas mezcladoras. Estos tanques son más eficaces en aplicaciones más pequeñas en las que es necesario un funcionamiento más móvil y flexible o en lugares de ensayo en los que las situaciones de mezcla varían con frecuencia.

Elegir el mejor tanque de mezcla para sus necesidades

Hay varias cosas que deben tenerse en cuenta a la hora de buscar un tanque mezclador, como los requisitos de la industria y los materiales con los que se va a trabajar. Cada industria tiene normas, materiales y procesos diferentes, lo que a su vez hace que sea más apropiado utilizar unos tanques que otros. Por ejemplo, los sectores alimentario y farmacéutico exigen un alto nivel de limpieza y utilizan materiales no reactivos, por lo que suelen emplear depósitos de acero inoxidable o revestidos de vidrio. Las industrias de tratamiento de aguas y química pueden necesitar algunos depósitos de plástico o acero inoxidable, en función de los productos químicos que se utilicen en ellos, para evitar la oxidación.

Si trabaja con un proveedor de depósitos cualificado o habla con ingenieros, podrá hacer la selección correcta sobre el diseño y el material de un depósito específico en función de sus necesidades. Esto, a su vez, ayuda a racionalizar el proceso de producción, garantizando el cumplimiento de las normas y reglamentos de seguridad de la industria específica.

Uso de los tanques de mezcla en diferentes sectores

Industria farmacéutica

En el sector farmacéutico hay poco margen para el error, de ahí que la atención a los detalles, la limpieza y la uniformidad sean fundamentales. Una posible pequeña alteración o contaminación puede llevar a producir un producto defectuoso y hacerlo ineficaz. La incorporación de tanques de mezcla que cuentan con agitadores de alta gama fabricados en acero inoxidable o incluso en vidrio es algo habitual en esta industria. El uso generalizado de estas ayudas se realiza en la preparación de medicamentos y jarabes que vienen en forma líquida y requieren mucha mezcla.

Industria alimentaria y de bebidas

El negocio de la alimentación y las bebidas tiene a la venta una gran cantidad de productos, como lácteos, bebidas y salsas, y muchos de ellos se producen en tanques de mezcla y se pasteurizan primero. Los depósitos drenables y aptos para alimentos son fundamentales para evitar el riesgo de contaminación. Los procesos de pasteurización y cocción se realizan a menudo con la ayuda de un sistema integrado de control de la temperatura. Debido a su resistencia y limpieza, el acero inoxidable suele ser habitual.

Industria química

Los tanques para mezclas en la industria química deben fabricarse teniendo en cuenta las sustancias de almacenamiento relativamente corrosivas o reactivas. También es esencial que los materiales sean compatibles, por lo que los tanques suelen ser de acero inoxidable o revestidos de plástico. Son necesarios varios tipos de agitadores para gestionar diferentes viscosidades y proporcionar una mezcla completa de los productos químicos para que no reaccionen o se asienten en el fondo de forma desigual.

Industria cosmética

Los tanques de mezcla también se utilizan bastante en la industria cosmética para la fabricación de lociones, cremas y sueros, donde se requiere una consistencia y estabilidad particulares. Además, los controles de temperatura y los mezcladores de alto cizallamiento son habituales en los tanques de esta industria para ayudar a garantizar una mezcla uniforme de todos los ingredientes necesarios. Los más utilizados son los tanques revestidos de vidrio y los de acero inoxidable, debido a su insolubilidad y a sus resistentes propiedades.

Tratamiento de aguas industriales

La industria del tratamiento del agua incorpora el uso de tanques de mezcla durante la adición de productos químicos y otros coagulantes con el fin de purificar el agua. Estos recipientes están construidos para soportar sustancias grandes y corrosivas. Estas aplicaciones suelen requerir tanques de plástico sobre todo para las soluciones químicas en los procesos de tratamiento del agua.

Ventajas de los tanques de mezcla de alta calidad

Mayor eficacia y rendimiento

Se dice que los tanques de mezcla de mejor calidad reducen el tiempo de mezcla y aumentan la uniformidad de la mezcla, lo que mejora la eficacia y los niveles de producción. Mediante la aplicación de varios diseños de cubas, se mejora la mezcla de sólidos, lo que reduce las posibilidades de retrasos en la producción o de remezclas, mejorando así la productividad en los procesos industriales y ahorrando tiempo.

Rentabilidad y solidez

Adquirir una cuba de mezcla resistente permitiría a las empresas gastar menos dinero, ya que se espera que la cuba de mezcla dure más tiempo. La mayoría de las cubas de mezcla que proceden de marcas de alta calidad son cubas de mezcla resistentes, ya que cuentan con modelos de acero inoxidable o revestidos de vidrio que son capaces de soportar un uso intensivo y resistir la oxidación. Estas características permiten que las cubas de mezcla sean duraderas y cuesten menos en mantenimiento, al tiempo que limitan el número de veces que hay que cambiarlas.

Cumplimiento riguroso y seguridad

Las industrias farmacéutica, alimentaria y química están sometidas a estrictas normas de saneamiento y seguridad. La garantía de calidad en la reunión de los tanques de mezcla significa el cumplimiento de las medidas de seguridad, limitando así la contaminación, los derrames o las reacciones químicas. En muchos casos, se trata de tanques de seguridad fabricados especialmente con características adicionales como, por ejemplo, válvulas de alivio de presión y agitadores a prueba de explosiones, etc., lo que los hace más seguros para usos peligrosos.

Rentabilidad a largo plazo

Un tanque mezclador de alta calidad puede ser costoso al principio, pero se espera que las ventajas a largo plazo valgan más. Con menos mantenimiento, pocas reparaciones y tiempos de inactividad mínimos, la empresa empieza a recuperar su capital a medida que el tanque cumple su función a lo largo de los años. Esta viabilidad hace que los tanques de calidad sean los más adecuados para este tipo de industrias en las que los gastos no sólo son infrecuentes, sino que la mezcla continua es esencial.

Cuidado y mantenimiento de los tanques de mezcla

Limpieza, desinfección e higienización

Los productos alimentarios, farmacéuticos o cosméticos se fabrican utilizando tanques de mezcla que deben limpiarse regularmente para evitar la contaminación. Dependiendo del material del tanque y de las sustancias mezcladas, el proceso puede implicar el lavado con agua, la esterilización con vapor o la limpieza con productos químicos. Para mayor comodidad y cumplir con las normas de higiene, los sistemas de limpieza in situ (CIP) suelen instalarse en los tanques para facilitar la limpieza automática.

Limpieza y mantenimiento rutinario

Las inspecciones y el mantenimiento rutinario abarcan la observación del desgaste de las juntas mixtas, las válvulas, las superficies externas de los tanques y la inspección de posibles fugas, o de equipos de agitación que requieran reparación. Al examinar estos problemas menores, se pueden evitar fácilmente tareas de mantenimiento costosas y que requieren mucho tiempo en el futuro. Las comprobaciones rutinarias de mantenimiento también garantizan que los tanques funcionen de forma eficiente y eficaz para asegurar unas operaciones de mezclado seguras y efectivas.

Mantenimiento del equipo de agitación y uso de lubricantes

El agitador de los tanques de mezcla es un componente importante que sufre desgaste, por lo que necesita lubricación y mantenimiento. Una lubricación adecuada garantiza la prolongación de la vida útil del agitador al tiempo que asegura una buena mezcla. Las buenas prácticas de instalación y mantenimiento incluyen acciones como comprobar la alineación del agitador y los pernos y asegurarlos siempre que sea necesario.

Problemas comunes con los tanques de mezcla y sus soluciones

Fallo del agitador

Los procesos de mezcla pueden verse interrumpidos por fallos del agitador como sacudidas, atascos o fallos completos. Algunas de las razones de este problema incluyen fallos mecánicos, desalineación o sequedad de la parte móvil. Para solucionar el problema, asegúrese de que hay suficiente lubricante, la alineación es correcta y no hay piezas dañadas que estén desarrollando más daños y necesiten ser sustituidas.

Fugas

Las fugas pueden deberse a una presión excesiva en el tanque o a juntas en mal estado. Es una buena práctica inspeccionar las juntas de estanqueidad de los tanques, así como las juntas de las válvulas de presión para mitigar las fugas. Si la fuga sigue siendo un problema constante, la sustitución de las juntas o la mejora a un tanque más resistente para contener cantidades adicionales de presión puede ser una solución.

Corrosión y degradación de materiales

La corrosión en los tanques es frecuente sobre todo debido a los productos químicos que se mezclan y si el tanque no está bien construido utilizando los materiales adecuados para las mezclas. Al seleccionar los tanques, asegúrese de que se utilizan tanques de acero inoxidable o con revestimiento de vidrio para las sustancias reactivas con el fin de evitar la corrosión. Limpiar e inspeccionar los tanques con regularidad también ayuda a minimizar la degradación de los tanques para aumentar su vida útil.

Tendencias en tecnología de tanques de mezcla

Sistemas de mezcla automatizados

Contextualmente, los equipos de mezcla han experimentado una automatización a medida que la tecnología sigue avanzando. Los riesgos asociados al error humano son muy bajos dado que la velocidad, el tiempo y la temperatura están muy controlados, lo que no se parece a cómo se mezclarían los productos químicos manualmente. Además, también se utilizan datos en tiempo real para garantizar que los sistemas automatizados hacen lo que deben hacer en un momento determinado. La automatización de los sistemas es de inmensa relevancia en las industrias farmacéutica y alimentaria, donde cada detalle cuenta.

Supervisión inteligente de depósitos

El IoT también ha llevado a la invención de soluciones inteligentes de monitorización de tanques que permiten a los usuarios hacer un seguimiento de la temperatura, la presión y los niveles de mezcla en tiempo real. Quienes manejan los tanques de mezcla no tienen que estar controlándolos continuamente, ya que dentro del tanque hay instalados sensores que transmiten información a los operarios, quienes pueden ajustar los parámetros a distancia. Además de mejorar la eficacia durante las operaciones, este sistema previene peligros para el anfitrión, ya que informa a los usuarios de los problemas que no pueden manejar sin ayuda.

Ciencia de materiales mejorada

Gracias a los avances en la ciencia de los materiales, los tanques de mezcla se fabrican con materiales más fuertes y químicamente más resistentes que sus predecesores. La vida útil de los tanques puede aumentar al tiempo que disminuyen los costes de mantenimiento porque estos nuevos materiales pueden soportar condiciones duras como altos niveles de calor, inmensas cantidades de presión y sustancias reactivas. Un nuevo enfoque que proporciona una mayor resistencia a la corrosión y se ocupa de una gama más amplia de materiales, es el revestimiento de vidrio y los materiales plásticos avanzados.

Consejos para lograr una mayor eficacia de mezcla en las industrias

Selección del agitador adecuado

Considerado uno de los componentes del diseño de cualquier tanque de mezcla, el agitador mezclador debe seleccionarse en función de la viscosidad y la cantidad de material y de la consistencia que se quiera conseguir. Los líquidos de baja viscosidad se mezclan mejor con agitadores de paletas, mientras que los materiales más espesos requieren agitadores de turbina y de ancla.

Respetar las velocidades de mezcla deseadas

La velocidad a la que se realiza la mezcla también puede afectar a la uniformidad y la calidad del producto final. En los casos que requieren un mezclado en profundidad, lo ideal es utilizar velocidades bajas para evitar un cizallamiento excesivo, mientras que las velocidades altas garantizan una mezcla adecuada de sus componentes, que son sustancias densas o viscosas. Controlar la velocidad puede garantizar la uniformidad de la mezcla preservando la delicada estructura del producto.

Debe controlarse la temperatura y el tiempo de mezcla

Un producto alimenticio, materiales farmacéuticos como los superabsorbentes son algunos de los productos sensibles a la temperatura, lo que hace que el control de la temperatura sea muy importante. Evite la formación de piel: Mejore el control térmico utilizando un tanque con un sistema de calentamiento/enfriamiento enchaquetado o colocando sensores para medir la temperatura durante el calentamiento o la agitación. Por otro lado, los tiempos de agitación prolongados pueden hacer que el material se espese y no pueda procesarse, por lo que debe establecerse un tiempo adecuado para la agitación y asegurarse de que el material no supera la temperatura prescrita.

Información común sobre los tanques de mezcla

¿Cuál es el mejor material para el tanque de mezcla?

El mejor material para un tanque de mezcla depende de las sustancias que vaya a procesar. Para alimentos y productos farmacéuticos, el acero inoxidable es una buena elección por su versatilidad y durabilidad. Los tanques revestidos de vidrio son adecuados para materiales muy ácidos o reactivos, mientras que los tanques de plástico son adecuados para algunos productos químicos de bajo coste.

¿Cómo sé qué tamaño de tanque de mezcla necesito?

El volumen del lote, la viscosidad de los materiales y el espacio necesario para evitar que el recipiente se desborde determinan el tamaño del tanque de mezcla. Conviene consultar a un ingeniero o a un proveedor de cisternas al respecto, ya que pueden facilitar el proceso de estimación del tamaño adecuado de la cisterna para la línea de producción.

¿Cuál es la vida media de un tanque de mezcla?

La vida útil del tanque depende de su material y de la cantidad de mantenimiento realizado, así como del uso. Se puede esperar que los tanques de acero inoxidable o revestidos de vidrio sobrevivan al menos entre 10 y 20 años si se mantienen bien. Los depósitos enteros de plástico pueden parecer una buena inversión, pero es posible que no duren tanto como los de acero o cristal, ya que pueden ser susceptibles a posibles deterioros o daños químicos.

¿Con qué frecuencia debe realizarse el mantenimiento de los tanques de mezcla?

Los programas de mantenimiento pueden depender de la industria concreta y de los materiales que se utilicen. Si una industria en particular trabaja en el sector alimentario y farmacéutico, en este caso la limpieza se realiza después del uso cada vez, mientras que para algunas otras industrias puede llevarse a cabo mensual o trimestralmente e incluir también inspecciones, engrase y limpieza.

¿Los tanques de mezcla pueden trabajar con muchas mezclas diferentes?

Sí, pero hay que tener en cuenta el material del tanque y también los materiales de limpieza del mismo. Por ejemplo, un tanque de acero inoxidable puede tener una variedad de sustancias, pero tiene que limpiarse entre usos para evitar la contaminación. Además, hay algunas industrias que utilizarán tanques de mezcla con sustancias específicas por seguridad y pureza.

Conclusión

Los tanques de mezcla se utilizan en muchas industrias, incluyendo la producción de productos farmacéuticos y alimentos, industrias químicas, así como en el tratamiento del agua. El tipo correcto de tanque, una buena elección de materiales y un mantenimiento bien hecho permitirían a las empresas maximizar sus procesos de mezcla en tiempo, seguridad y coste a largo plazo. Disponer del tanque de mezcla adecuado aumenta las opciones que ofrece el mercado al tiempo que amplía el ámbito de aplicación, ya que proporcionan mejores métodos de producción a los usuarios finales. Ya se trate de una menor fragilidad, una temperatura más estable o una mayor automatización, a partir de los tipos de tanques de mezcla tiene la opción que puede optimizar la eficiencia de la producción y el nivel del producto resultante.